Torkning av gjuten skivad pasta är det sista steget i pastaproduktionen, på vilken produktens kvalitet beror på. Det utförs i speciella torkanordningar som använder en konvektiv metod för värmeförsörjning.

En pastatorkanläggning består av en kammare där produkten är dehydrerad; värmare där torkluften värms upp; till- och frånluftssystem för tillförsel av uppvärmd luft och borttagning av frånluft.

Värmaren kan placeras både inuti torkkammaren och utanför den. Beroende på metoden för uppvärmning av kylvätskan används luftvärmare med vatten- eller ånguppvärmning.

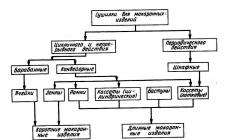

Beroende på designen är torkenheter uppdelade i trumma, transportör och skåp, och enligt driftprincipen - i kontinuerlig, cyklisk och periodisk.

Pastatorkväxter skiljer sig åt i sättet att placera det torkade materialet inuti kammaren (ramar, kassetter, bastuns, celler) eller anordningar för att flytta det.

Klassificeringen av pastatorkar visas i fig. 22

Ris. 22. Klassificering av torktumlare för pasta

Förtorkenhet

Installationen är avsedd för primär torkning av pasta, utförd för att förhindra att den klibbar ihop under ytterligare torkning. Automatiserade linjer för tillverkning av kort pasta är utrustade med sådana installationer.

Braibanti-förtorkningsanläggningen består av två identiska sektioner (vänster och höger), som arbetar samtidigt och oberoende av varandra. Sektionerna är styvt förbundna med hjälp av band och har en gemensam hud, vilket ger installationen utseendet av en enda, komplett struktur. Installationen är placerad under pressplattformen, mellan dess stöd.

Huvudkomponenterna i installationen (fig. 23) är ett siktblock med en drivmekanism och ett värme- och ventilationssystem. Varje sektion har en svetsad ram 1 gjord av valsat stål. Inuti varje sektion är fem metallvibrerande siktar 8 placerade ovanför varandra. Varje sikt är ett nät av rostfritt stål som sträcks över en rektangulär träram och fästs i en metallram. I ändarna av var och en av de fyra övre silarna (när produkten flödar) finns det rektangulära fönster genom vilka råvaror hälls uppifrån och ner från sil till sil. Den undre silen är ansluten till brickan 6, som skjuter ut utanför kammaren på den motsatta sidan av lasten.

En skärmdrift bestående av en elmotor, en kilremsdrift med tvåstegs remskivor, en excentrisk axel och två par vevstakar är fästa på ramens vägg på produktens avlastningssida.

Det första paret av vevstakar är anslutet till en uppsättning av de första, tredje och femte silarna, den andra - till en uppsättning av den andra och fjärde silen. Under driften av installationen utför uppsättningar av siktar fram- och återgående rörelser i motsatta riktningar i förhållande till varandra, vilket säkerställer rörelsen av råprodukter längs den första, tredje och femte sikten framåt och genom den andra och fjärde i motsatt riktning.

Sålunda passerar råprodukten successivt omkring 10 m, under vilken tid upp till 2% av fukten avlägsnas från produkterna.

Fig.23. Installation "Braybanti" för förtorkning

På ändsidorna av kammarramen i varje sektion är två värmare 3 och två axiella åttabladiga fläktar 4 installerade under silarna. Varmvatten (90 °C) tillförs värmarna i en mängd av 2,5 m 3 /h . Fläktar tillför kontinuerligt varmluft och tvingar den genom skärmblocket. Luft tas från verkstadslokalen genom styrspjäll 2 och 5 i kammarhöljet. Centrifugalfläkten 7 installerad på kammarsektionens ändvägg är utformad för att avlägsna överskott av fuktig frånluft från sektionen.

Kammarhöljet består av en träram, klädd på insidan med 3 mm tjocka träfiberskivor, och på andra sidan med laminerat papper. Mellan dem läggs ett värmeisolerande material - polystyrenskum. För att underlätta åtkomst till fläktar, eldrifter och värmare är kammarväggarna avtagbara.

Transportörstorkar

Torktumlare SPK-4G-45(Fig. 24). Den består av följande huvuddelar: fem bandtransportörer 4, två drivpelare 12, ångvärmare 2, ett ventilationssystem 9 och en torkstyrpanel.

Ramen 1 på torktumlaren är prefabricerad metall, utsidan är fodrad med metallpaneler och har dörrar. För att övervaka processen för produkttorkning, provtagning, rengöring av skärmar och reparationer installeras avtagbara paneler med fönster 7 på sidorna av torktumlaren och dörrar installeras på ändsidorna.

Figur 24. Torktumlare SPK-4G-45:

1 - ram; 2 - värmare; 3 - nätband, 4 - bandtransportör, 5 - grindar;

6, 11-samlare; 7 - fönster; 8-vinkel termometer; 9 - ventilationssystem; 10 - grindar;

12-drevspelare

Inuti torktumlaren, den ena under den andra, finns det fem par trummor, var och en med en diameter på 340 mm, på vilka ett metallnätband 3, 2000 mm brett, tillverkat av rostfritt stål är sträckt, med en total torkyta av bälten på 45 m 2. Varje par av trummor är förskjutna i längd i förhållande till den andra, vilket gör att produkten kan flöda från band till band.

För att rengöra fatens yta från vidhäftande produkt, är skrapor installerade på alla fem spännfat. På platser där produkten hälls från det övre bandet till det nedre, är roterande grindstyrningar 5 installerade.

Torken värms upp av ångflänsvärmare placerade mellan de drivande och drivna grenarna av nätbanden på alla fem transportörerna. Värmare 2 på varje transportör består av två seriekopplade batterier. Varje batteri består av två längsgående rör med en diameter på 44,5/39,5 mm med hål i vilka 16 tvärgående rör med en diameter på 38/33 mm är införda.

Metallband 30 mm breda och 1 mm tjocka lindas på tvärrören så att 100 ribbor bildas per 1 m rörlängd. Värmeytan på varje värmare är 140 m2, den totala ytan på torkvärmarna är 700 m2. Värmekällan för värmarna är ånga, som kommer från ångkraftverket under ett tryck på 0,3-0,8 MPa genom en rörledning genom reglerventilen, inloppsgrenröret 6, och från den genom inloppsventilerna till varje nivå av värmare.

Kontroll av ångtrycket som kommer in i torktumlaren utförs av OBM-160 tryckmätare installerade på inloppet och utloppet 11 grenrör.

Torken är utrustad med ett ventilationssystem, som består av två utblåsningskammare av 1,5 mm tjock stålplåt och installerade ovanför torktumlarens övre bälte.

Varje kammare innehåller en axialfläkt. Roterande spjäll 10 är installerade inuti avgaskamrarna framför axialfläktarna, med hjälp av vilka du kan ändra mängden frånluft som passerar igenom.

Förflyttningen av torkbandstransportörerna utförs från två drivpelare 12. Från den första, den första, den tredje och den femte bandtransportören drivs. Drivtrummornas rotation utförs från en elmotor genom en kilremsdrift, en kedjevariator, en kedjedrift, en snäckväxellåda och ett kedjedrivsystem. Från den elektriska motorn i den första kolumnen, genom en kilremsdrift, en snäckväxellåda och en kedjedrift, roterar en axel med borstar installerade i änden av det andra transportbandet.

Den andra drivpelaren har en liknande design; den driver de andra och fjärde drivtrummorna på transportbanden, samt roterar två axlar med borstar installerade i änden av de första och tredje banden.

Ovanför de tre övre banden finns vändare, som är ett skaft med stänger fästa på. Den är placerad tvärs över bältet, och när stängerna roterar blandar de de torkade produkterna, vilket förhindrar bildandet av göt.

Med hjälp av en spridare överförs råvarorna till torktumlarens övre bälte, där de snabbt rör sig över värmarna i det övre skiktet. I detta fall avdunstar mer än en tredjedel av fukten som ska avlägsnas.

Därefter går produkten in i det andra bandet, som rör sig något långsammare över värmarna i den andra nivån. Torkningen här fortsätter också ganska intensivt och tar bort ungefär ytterligare en tredjedel av fukten.

Sedan överförs produkterna till det tredje bältet, som rör sig ännu långsammare över värmarna i den tredje nivån; cirka 4% av fukten avlägsnas på detta bälte.

De fjärde och femte banden har ännu lägre hastigheter, och under tiden som de spenderas på dem torkar produkten slutligen till standardfuktighet.

I processen att hälla produkter på bälten bildas fina mjölsmulor, som passerar genom bältens celler och samlas upp i den nedre delen av torktumlaren på pallar. Torkluft passerar genom torktumlaren från botten och upp, värms upp i värmare och kyls, passerar genom transportband med produkten. Fukt som avlägsnas från produkterna släpps ut i atmosfären genom frånluftsfläktar.

Torktumlare SPK-4G-90. Torken av detta märke skiljer sig från SPK-4G-45 genom att den har stora arbetsområden med transportband och produktivitet. Torken SPK-4G-90 har samma bandbredd (2000 mm), men på grund av sin större längd har den en total arbetsyta på 90 m2.

Den största nackdelen med ångtransportörtorkar är att de använder ett läge med ökande lufttorkningskapacitet. Eftersom produktflödet och torkluftflödet är riktade mot varandra, torkas torrare produkter belägna på de nedre transportbanden med torrare luft än råprodukter på de övre transportbanden, och effekten av att transportbanden hänger iakttas också.

Trumtorkar

Trumtork "Romet" installerad i en automatiserad linje från det italienska företaget Braibanti. Romet-trumtorken (Fig. 25) består av två nätcylindrar med en diameter på 1600 och 2400 mm, införda i varandra.

Fig. 25. Romet trumtork:

a- diagram; b - celler; 1 - partition; 2 - profil; 3 – fönster

Cylindrarna är fästa vid varandra med hjälp av fälgar och 24 tvärgående band. För att ge strukturen den nödvändiga styvheten installeras sex ringar med speciella klämanordningar längs trummans yttre omkrets.

Det inre utrymmet mellan cylindrarna är uppdelat av metallväggar (fig. 25, b) 1, och varje sektion längs hela sin längd är uppdelad av speciella krökta profiler 2 i separata celler med fönster 3 (50 celler). Denna design säkerställer att när trumman roterar, hälls produkten in i cellerna och dess gradvisa rörelse längs sektionen. I ett varv av trumman hälls produkter från en cell till en annan, i 50 varv av trumman passerar produkterna genom alla celler i en sektion i följd.

För att säkerställa de nödvändiga tekniska förhållandena för torkningsprocessen är alla fyra sekventiellt installerade trummor täckta med värmeisolerande paneler. Mellan övertaket och torktrummorna finns axialfläktar och radiatorbatterier. Varje torktumlare har sex axialfläktar med en effekt på 1,1 kW vardera och en centrifugalsugfläkt. Hela ledningssystemet försörjs med varmvatten av en 1,1 kW pump.

Justering av mängden friskluft som tas in i torktumlaren och frånluftsutsläpp sker automatiskt i förutbestämda förhållanden. För att göra detta, i det övre taket ovanför varje torktumlare finns det tre öppningar för friskluftsintag, som var och en är stängd med spjäll med hjälp av ett system av stavar och en växellåda. Ett spjäll är också installerat på centrifugalfläktens sugrör.

Produkten kommer in i den första torktrumman från den vibrerande torktumlaren genom två vibrerande brickor. För detta ändamål finns två lastfönster med måtten 300x400 i fodret på torktunnelns änddel. Ändarna av de vibrerande brickorna är monterade på flexibla vertikala stöd på golvet i rummet. Överföringen av produkten från en torktumlare till en annan utförs med hjälp av en överföringsanordning, som har prefabricerade vertikala och lutande brickor.

Utrustning för att torka lång pasta

Beroende på metoden för att placera produkter inuti torktumlaren kan utrustning för torkning av lång pasta delas in i tre huvudgrupper:

Den första förenar en grupp torktumlare där metoden att torka pasta i brickkassetter används. Dessa är skåptorkar med periodisk verkan VVP, 2TSAGI-700 och "diffusor". Denna grupp inkluderar mekaniserade tunneltorkare från pastafabrikerna Ufa och Volgograd och LS-2A designade av Rospishchepromavtomatika;

Den andra gruppen av cykliska transportörstorkar är representerade i de automatiserade linjerna B6-LMG, B6-LMV från Rostov-on-Don Machine-Building Plant och linjerna från det italienska företaget "Braybanti". Dessa torktumlare använder en upphängningsmetod för att torka pasta på metallställ;

Den tredje gruppen av kontinuerliga transportörstorkar är representerade i det franska företaget Bassanos automatiserade linjer. Här används en kombinerad metod för torkning av pasta i en preliminär tork - på ramar och i en slutlig tork - i cylindriska kassetter.

Skåptork

Skåptorkar är ett skåp stängt på tre sidor, som har en kanal för luftpassage och en slits för att installera torkkassetter med produkter. Den öppna delen av skåpet används för lastning och lossning av produkter, samt för luftintag och utblås.

Torkare BNP(Fig. 26). Det är en torkkammare 1, öppen på ena sidan för laddning av kassetter 2. I dess övre del finns ett hölje i vilket en vändbar fläkt 4 med en elmotor 3 och en kollektor 5 är installerade för att leda luft in i den vertikala kanalen 6. En TsAGI axiell reversibel fläkt nr. är installerad inuti höljet. 7.

Ramen på torkkammaren är gjord av träblock, täckt med plywood och bultad för styrka. Kammaren innehåller 156 dubbel- eller 312 enkelkassetter. Kammarens bredd rymmer tre rader av kassetter, och höjden - 26; Längden på dubbla kassetter rymmer två rader, enkelkassetter – fyra rader. Torkkammarens arbetsvolym är 2 m 3. Fläkthjulet är installerat i ett strömlinjeformat grenrör som leder luftflödet in i en vertikal kanal. Användningen av en kollektor ger bättre förutsättningar för fläktdrift och bidrar till att öka dess effektivitet.

Ris. 26 BNP för torktumlare:

1- torkkammare; 2 - kassett; 3 - elmotor; 4 - fläkt; 5 – samlare, 6 – kanal

Torkning av pasta utförs vid en temperatur på 30-35 o C och en relativ luftfuktighet på 60-70%. Kassetter med pasta matas från anläggningen för att skära och lägga ut pasta eller från skärbordet på en transportör eller i vagnar till torkrummet och staplas i torkrummet. Den vändbara fläkten roterar i en riktning, tar luft från verkstaden och leder den genom lagret av produkter. Detta följs av ett kort stopp av fläkten för att sedan slå på den igen med rotation i motsatt riktning, medan riktningen för luftflödet är motsatt den ursprungliga. Sedan upprepas cykeln.

Genom att organisera processen att vända luftflödet i torkkammaren kan du torka produkten jämnare över skåpets djup och tvärsnitt. Torkningsprocessens totala varaktighet är 14-16 h. Kassetterna med torkad pasta tas ut och transporteras till förpackningsavdelningen och skåpen fylls på med råvaror.

Torktumlare 2 TsAGI – 700(Fig. 27). Det är en torkkammare 3, öppen på två motsatta sidor, delad i höjdled i två sektioner av en hylla 1, i vilken en TsAGI axiell reversibel fläkt nr. 7 5 med en elektrisk motor är installerad.

Fig. 27 Torktumlare 2- TsAGI-700:

1- hylla; 2- uttag; 3 - torkkammare; 4 - mesh; 5- fläkt; 6- vagn med produkter

På varje öppen sida av skåpet finns 2 öppningar för laddning av kassetter.

Elmotorer och fläktar är inhägnade på båda sidor med metallnät 4, som fungerar som begränsare för kassetterna när de installeras i torkslitsarna.

Ramen på torktumlaren är gjord av träblock och täckt med plywood. Stativ för installation av elmotorer är svetsade från metallhörn.

Torktumlare kan användas som icke-stationära, i detta fall placeras 1-2 vagnar 6 med produkter på varje sida av fläkthuvudet. Varje vagn innehåller 156 enkel- eller 78 dubbelkassetter.

Torken 2TsAGI-700 skiljer sig från BNP i sin ökade lufthastighet vid inloppet till produkterna (4-5 m/s) och 1,5-1,8 m/s vid utgången från dem, på grund av närvaron av två fläktar med en nästan identiskt tvärsnitt av boet. Ökad lufthastighet och en mindre yta av blåsprodukter av varje fläkt säkerställer en jämnare torkning av produkterna i skiktet, minskar torktiden och ökar följaktligen produktavlägsnandet från 1 m 2 yta som upptas av torktumlaren.

Torktumlarens produktivitet 1,0-1,2 t/dag. med en processlängd på 12-14 timmar.

För att säkerställa jämn torkning av produkten på båda sidor av skåpet använder dessa torktumlare även fläktomkastning.

Torktumlare "dubbelsidig diffusor"(Fig. 28) består av en ventilationskammare 2 med en ensidig eller dubbelsidig (som visas i figuren) "diffusor" och följaktligen en eller två torkkammare. Istället för skåp kan en eller två vagnar 5 rullas upp till ventilationsaggregatet och säkras med band.

Varje vagn innehåller 156 enkel- eller 78 dubbelkassetter.

Vändbar fläkt 4 är installerad i grenrör 3. Fläktens elmotor är monterad på ett metallsvetsat stöd 1.

Ris. 28 Torktumlare "dubbelsidig diffusor":

1 - Stöd; 2 - ventilationskammare: 3 - samlare; 4 - fläkt;

5- vagn med produkter; 6 – mesh

Uppsamlarens ändar är täckta med säkerhetsmetallnät 6.

I en "dubbelsidig diffusor" sugs torkluft in från rummet på ena eller andra sidan av torktumlaren och passerar genom pastarör som finns i kassetterna. Precis som i tidigare torktumlare vänds fläktens rotation periodvis.

Utformningen av en relativt långsträckt diffusor hjälper till att utjämna luftflödeshastigheten, vilket har en positiv effekt på enhetligheten av torkning över skåpets tvärsnitt.

Torktumlarens driftläge liknar de tidigare.

Ris. 29. Bricktorkkassetter:

A- dubbel trä, b- metall singel

Torktumlare använder kassetter av trä eller metall (fig. 29). Mått på träkassetter (i mm): enkel - 225x365x70, dubbel - 454x365x70; Kapaciteten för torra produkter, beroende på sortiment, är 2 -2,5 respektive 4-5 kg. Metallkassetter är gjorda av aluminiumplåtar som mäter 225x364x68 mm, kassettens kapacitet för torra produkter är 2-2,5 kg.

Nackdelen med skåptorkar är att det av rent tekniska skäl är omöjligt att reglera parametrarna för torkluften i själva torktumlarna. Därför utförs torkning i dem enligt verkstadsregimen utan att ta hänsyn till förändringar i pastans strukturella och mekaniska egenskaper under torkningsprocessen. Driften av sådana torkar kräver betydande manuellt arbete. Många operationer - transport av kassetter med produkter till torkrummet och tillbaka, lastning och lossning av torkskåp - utförs manuellt.

Därför, på pastaföretag, där det är möjligt, ersätts skåptorkar med annan, modernare utrustning.

Transportörstorkar

Det speciella med sådana torktumlare är att kassetter med halvfabrikat är installerade i staplar på kedjetransportörer, som vid förflyttning passerar längs ventilationsenheter. För att säkerställa de erforderliga temperaturförhållandena är produkttransportörer och ventilationsenheter isolerade från torkrummet med en prefabricerad metallram fodrad med värmeisoleringsskivor. Kassetter laddas med halvfabrikat från ena sidan av tunneln och lossas från motsatt sida.

Torktumlare LS2-A(Fig. 30). Den består av följande huvuddelar: en torktunnel 7 med en uppsättning axialfläktar 5, två kedjetransportörer 18 för att flytta produkten, en transportör 6 för återföring av tomma kassetter, ett ventilationssystem för att tillföra luft till torktunneln och för utblåsning. luft från den.

Inuti tunneln, längs hela dess längd, installeras tolv skåp tätt intill varandra, i var och en av dessa är monterade två axialfläktar av TsAGI typ nr 7. Axialfläktarna i skåpen monteras så att luftens rörelseriktning av intilliggande skåp är mittemot. Detta åstadkommer en förändring i riktningen av luftblåsningen av pastan när den rör sig.På båda sidor av skåpen, genom hela tunneln, finns det två kedjetransportörer för att flytta produkten. På torkens lastsida sträcker sig transportörerna 1300 mm ut ur den, på avlastningssidan är rullbanor 9 med en längd av 7000 mm monterade på kedjetransportörerna. Rullbanor fungerar som förvaringsutrymmen för färdiga produkter.

Drivningen av kedjetransportören sker från en elektrisk motor 13 genom en kilremshastighetsvariator 12 och tre sekventiellt installerade växellådor 11. Varm luft tillförs torkkammaren genom en luftkanal 17 av en centrifugalfläkt 16 genom en värmare 15. Frånluften sugs ut från torktumlarens övre zon vid tunnelns ände av en centrifugalfläkt 14. En nödvändig förutsättning för torkens drift är ett visst övertryck av luft inuti torktunneln, medan flödet av luft in i torktumlaren genom dörrbladen och andra luckor är inte tillåtna.

Torktunneln är uppdelad i två torkzoner: den första, från ingången till tunneln, är produkternas förtorkningszon, den innehåller två skåp; den andra är den sista torkzonen, som omfattar tio skåp. Torkzonerna är separerade från varandra av en skiljevägg, och det finns dörrar för passage av kassetter genom dem. I båda zonerna av torktunneln upprätthålls den erforderliga temperaturen (35-41 °C) och den relativa luftfuktigheten för torkluften (55-75%) automatiskt genom att justera funktionen för värmaren och den elektromagnetiska ventilen.

Torken fungerar i följande ordning. På två transportörer staplas staplar med 2 kassetter med råpasta tätt intill varandra, 22 kassetter höga och två breda för varje transportör. Totalt är 2816 produktkassetter installerade i torktumlaren. När transportören rör sig öppnar kassetterna med sin massa dörrarna till torktunneln och blåses av ett luftflöde från axialfläktar. Efter torkning överförs kassetter 10 med torkad pasta från kedjetransportörer till rullbanor, från vilka produkterna skickas för förpackning. Returen av tomma kassetter utförs av en bandtransportör, som har motsatt riktning mot kedjetransportörerna.

Kassetter 8 placeras en i taget på den horisontella delen av bandtransportören placerad mellan rulltransportörerna. Kassetterna flyttas över torktunneln till tråg 1 för att sänkas till laddningspunkten. När kassetten rullas nedåt kan kassetter samlas på dess horisontella del, därför, när brickan är fylld med kassetter, under påverkan av deras massa, sänks den rörliga delen av den horisontella styrningen av brickan och gränslägesbrytaren aktiveras, vilket stoppar kassettreturtransportören.

Fig.30. LS2-A torkdiagram:

1-bricka; 2,8,10-kassetter; 3.11 växellådor; 4.13 - elmotor; 5 - fläkt; 6-bandstransportör;

7-torktunnel;9-rulltransportör;12-växlad variator;14,16-fläktar; 15-värmare; 17-kanal; 18-kedjetransportör

Automatiserade transportörtorkar

Lång pasta torkas genom att hänga med lågtemperaturtorkningslägen, främst i torktumlare av automatiserade produktionslinjer B6-LMV och B6-LMG och andra utländska företag (Braybanti, Pavan, etc.).

Avlägsnande av fukt från råvaror som hängs på bastuns utförs i två steg: i preliminära och slutliga torktumlare. Förtorkning sker under relativt hårda förhållanden i den första torkkammaren och sluttorkning under intermittenta förhållanden (omväxlande torkning och avfrostning) i den andra torkkammaren.

Förtork B6-LMV(Fig. 31) Designad för förtorkning av långa produkter på B6-LMV- och B6-LMG-linjerna. Samma tork är installerad på Braibanti-linjen med en kapacitet på 24 ton per dag.B6-LMV förtork är en värmeisolerad och förseglad tunnel 5, i vilken tre kamtransportörer 7 är placerade.

Tunneln delas av ett tak i två våningar, som bildar två torkzoner. I den första (nedre) zonen finns en kamtransportör, i den andra (övre) - två. I botten av torktumlaren finns en transportör 7 för retur av tomma fat.

Torkarramen är sammansatt av separata svetsade sektioner, som är förbundna med bultar. Torkarmonteringselement är installerade inuti och utanför ramen.

Torkardrivningen överför rörelse till mekanismen för att förflytta bastunerna 9 i horisontell riktning till kedjetransportören 6, som överför bastunerna från skikt till skikt (från en kamtransportör till en annan) eller från preliminärtorken till den slutliga torken.

Fig. 31. Förtork B6-LMV

Torkardrivningen överför rörelse till mekanismen för att förflytta bastunerna 9 i horisontell riktning och till kedjetransportören 6, som överför bastunerna från skikt till skikt (från en kamtransportör till en annan) eller från preliminärtorken till den slutliga torken.

Bastuns flyttas horisontellt med hjälp av kamtransportörer. Varje transportör består av ett par parallella styrningar och kammar.

Styrningarna är fästa på de inre ytorna av torktumlarens väggar, på vilka bastuns tappar med produkter vilar. Kammen rör sig längs en sluten fyrhörning:

Lyftning - bastunnas tappar ligger i kammarnas fördjupningar och stiger över styrningarna;

Rörelse framåt - bastun med produkter rör sig längs torktunneln ett steg lika med 31 mm;

Nedstigning - bastunernas tappar ligger på guiderna, och kammarna går ner; - rörelse bakåt - jävlarna förblir på plats, och kammarna går på tomgång i motsatt riktning.

Således rör sig korgarna med produkter gradvis längs torktunneln och på de första och tredje transportörerna - i en riktning och på den andra - i motsatt riktning.

Torkluften värms upp med röda värmare 3 gjorda av flänsrör. Varje torkningszon har eget luftvärmesystem.

Vatten med en temperatur på 80...90 o C tillförs värmesystemet i den första zonen direkt från fabrikens centrala värmeförsörjningssystem. För att möjliggöra kondensering av vattenånga i björnens nedre zon läggs rör i golvet genom vilka varmvatten cirkulerar.

Ventilationssystemet för den första och andra torkzonen fungerar med partiell återcirkulation av torkluft: fuktig luft från båda torkzonerna släpps delvis ut i rummet och blandas delvis med torrare luft som kommer in i torken från rummet.

Ventilation av den första zonen utförs av axiella fläktar 4, arrangerade i par: två fläktar nära produktens ingång till torktumlaren suger in luft från rummet, blåser den genom värmaren, skapar en luftridå och tillför uppvärmd luft till den nedre zonen; fyra par fläktar ger återcirkulation av torkluft och blåser den genom värmare. En del av den fuktiga luften släpps ut i rummet.

Ventilation av den andra zonen utförs av åtta centrifugalfläktar 8 placerade i par på sidorna av torken. Tre par fläktar återcirkulerar torkluft genom att delvis suga luft från rummet, och ett par suger ut fuktig luft från den första och andra zonen och kastar ut den i rummet.

För att säkerställa jämn blåsning av uppvärmd luft över produkterna är torktumlaren utrustad med galler 2. Produkterna blåser uppifrån och ned.

De specificerade parametrarna för torkluft (temperatur och relativ fuktighet) upprätthålls av ett automatiskt styrsystem.

Tunnelramens foder består av två lager av separata paneler med tätade fogar mellan sig.

Varje inre sköld har en träram, täckt på båda sidor med kartong.

Ramarna på de yttre panelerna är fodrade med kartong på insidan och på utsidan med brandsäker papperslaminerad plast. Mellan panelerna finns ett lager av gjutskum.

Syftet med förtorken är att snabbt ta bort fukt från rå pasta i det skede då de har plastiska egenskaper. Huvudsyftet med detta steg är att minska den totala torktiden för pastan.

Dessutom förhindrar en snabb minskning av luftfuktigheten utvecklingen av mikrobiologiska processer - syrning och formning av produkter.

Parametrarna för torkluften i förtorken, beroende på utbudet av produkter som torkas, är: temperatur 35... 45 °C, relativ luftfuktighet 65... 75 %.

Varaktigheten av förtorkning på B6-LMV- och B6-LMG-linjerna är cirka 3 timmar, fuktigheten i produkterna som lämnar förtorken är inte mer än 20 %.

Final line torktumlareB6-LMV(Fig. 32) . Det är en tunnel vars foder är detsamma som förtorkens. Tunneln innehåller fem kamtransportörer 6, som förflyttar bastuns 12 med produkter längs torken.

Från en kamtransportör till en annan, underliggande, överförs bastuns med produkter med hjälp av kedjeöverföringar 7.

Driften av kamtransportörer liknar deras drift i en förtork. Längs sin längd är torktunneln uppdelad i tre torkzoner, mellan vilka avfuktningskammare finns. Torkluften i torkkamrarna rör sig genom kanaler 11 belägna på sidan och toppen av kamrarna.

Varje kammare är utrustad med två centrifugalfläktar 2 (på ena sidan och den andra) och två sektioner av varmvattenberedare 5 från flänsrör: i den första zonen - mellan andra och tredje, fjärde och femte nivån, i andra och tredje zoner - mellan första och andra, tredje och fjärde nivån.

Fläktarna suger in luften som passerat genom produkterna, som placeras på den femte (nedre) kamtransportören, och förser den uppåt genom sidokanalerna. Härifrån skickas den till torkkammaren, blåser sekventiellt uppifrån och ner produkterna på alla nivåer och värms upp i luftvärmare. Frisk luft sugs in i torktumlaren genom hål 1 i avfuktningskamrarnas väggar.

Frånluft släpps ut i rummet genom öppningar 8. Spjällen i öppningar 1 och 8 öppnar och stänger automatiskt.

Lufttemperaturen i torkzonerna, liksom i förtorken, är 35...45 o C, och den relativa luftfuktigheten är 70-85%.

Fig. 32. Diagram över sluttorken B6-LMV för långa produkter

I kylzonerna är den relativa luftfuktigheten nära mättnad - 100%, så att fukt inte avdunstar från produkternas yta. I dessa zoner utjämnas produktens fukthalt över alla inre skikt: en långsam migrering av fukt inuti produkterna till ytan från vilken fukt avlägsnades medan produkterna befann sig i den tidigare torkningszonen. Samtidigt minskar fuktgradienten inuti produkterna och interna skjuvspänningar försvinner.

Sålunda utförs avlägsnandet av fukt från den halvfabrikata produkten i den slutliga torken i steg: torkperioder växlar ständigt med perioder av kylning. Detta läge kallas ett pulserande torkläge, vilket resulterar i att starka produkter med en glasartad fraktur bildas.

I slutet av sluttorken installeras två axialfläktar 9 som suger in luft från rummet, blåser genom värmare 10 och skapar en luftridå som hindrar luft från att komma in i torken vid den punkt där bastunerna med torkade produkter kommer ut.

I botten av torktunneln finns en kedjetransportör 4 för återföring av tomma fat till den självvägande linjen. För att förhindra ångkondensering läggs rör 13 under torktumlaren, genom vilka varmvatten cirkulerar.

Varaktigheten för sluttorkning av produkter beror på sortimentet och är i genomsnitt 11...12 timmar på B6-LMV-linjen, 14...15 timmar på B6-LMG-linjen. Därefter skickas produkter med en fukthalt på cirka 13,5 % för stabilisering och kylning till en lagringsstabilisator av tunneltyp.

Final line torktumlareB6-LMG. Designad för sluttorkning av långa produkter på B6-LMG-linjen. Samma torktumlare är installerad på Braibanti-linjen med en kapacitet på 24 ton per dag.

Denna torktumlare skiljer sig från den slutliga B6-LMV-torken genom att den har ytterligare en torkzon och ytterligare en avfuktningskammare.

Vattenvärmarnas batterier är installerade i den första och tredje torkzonen under den andra och fjärde transportören, och i den andra och fjärde zonen - under den första och tredje transportören.

INNOVATIV UTRUSTNING ÄR BASEN FÖR INDUSTRIMODERNISERING

ÄMNE FÖR NUMMER

Ultratemperaturtorkning och fuktstabilisering

pasta

V.E. Tukachev, doktorand vid JSC NPF "TEKO", Miass

M.V. Kalachev, Ph.D. tech. Vetenskaper, professor, Yu.V. Zueva, Ph.D. tech. Sciences Moscow State University of Technology and Management

Att torka pasta är som regel det längsta och mest kritiska steget i produktionsprocessen. Detta är en komplex värme- och massutbytesprocess som produktens kvalitet beror på. Vid torkning av pasta förvandlas dess massa långsamt från ett plastiskt tillstånd till en elastisk, ömtålig kropp.

Beroende på lufttemperaturen används tre huvudlägen för konvektiv torkning av pasta: traditionella lågtemperaturlägen - torkluftens temperatur överstiger inte 50 ° C; höga temperaturförhållanden - lufttemperaturen vid ett visst stadium av torkning når 70 ... 90 ° C; ultrahöga temperaturförhållanden - lufttemperaturen överstiger 90 °C.

Trenden inom utvecklingen av pastatorkningsteknik syftar till att minska torktiden och öka konsumentkvaliteterna hos den färdiga produkten på grund av användningen av högre temperaturer. Således reducerade det italienska företaget Pavan, med hjälp av högtemperaturteknik, torktiden för kortskuren pasta till 2 timmar (lufttemperaturen under torkning varierar från 84 till 106 ° C).

Det schweiziska företaget Bühler har utvecklat Turbotherma-tekniken.

Nyckelord: pasta; ultratemperaturtorkning; fuktstabilisering; fuktighet; kyl; kvalitet.

Ris. 1. Diagram över torkning och stabilisering av hygrotermisk teknik

Nyckelord: pasta; övertemperaturtorkning; vattnig stabilisering; fuktighet; kyl; kvalitet.

teak", som ett resultat reducerades torktiden till 2 timmar 45 minuter för kort pasta (torktemperatur - från 95 till 105 ° C).

Hos små och medelstora företag är torkning med låg temperatur den vanligaste, vilket inte kräver speciell automatisk utrustning och instrument. Företaget CJSC NPF "Teko" erbjuder hydrotermisk teknologi för torkning med ultrahög temperatur för små företag. Temperaturen i torkkammaren i den nya generationens torktumlare S-109-4 stiger till 110 °C. För att bibehålla optimal luftfuktighet och skapa ånga sprutas vatten på värmeelementen.

Således utförs torkning vid höga temperaturer i en överhettad ångmiljö. Minskningen av uppvärmningstiden för pasta beror på den partiella kondensationen av ånga på pastans yta, vilket skapar gynnsamma förhållanden för användning av ultrahög temperaturtorkning (temperatur 100...110 ° C med en luftfuktighet på 4550) %), vilket uppnår en torkhastighet på 1,5-2,5° per 1 min. Denna temperatur bibehålls under hela torkningsprocessen.

Denna teknik gör det möjligt att erhålla högkvalitativ pasta från bakmjöl med en glutenhalt på 23 % eller mer. De specificerade parametrarna (temperatur och luftfuktighet) för den tekniska processen säkerställer en hög grad av fuktavlägsnande från pasta, vilket avsevärt minskar

torktid (endast 25 minuter) och låter dig minska energiförbrukningen till 0,2-0,22 kW per 1 kg torkad produkt. Vid en torktemperatur på 90 °C eller mer sker nästan fullständig pastörisering av pasta. Förhållandet mellan luftfuktighet och temperatur visas i fig. 1.

Hela den tekniska cykeln för att göra pasta (från tillsats av mjöl till förpackning) tar cirka 60 minuter. Den angivna tiden är nödvändig för att bearbeta tunn pasta med en diameter på 0,8-3,0 mm; för produkter med en större diameter ökar tiden.

Stabilisering av produkter efter torkning med hjälp av klassisk teknologi tar från 4 till 12 timmar Makiz-utrustning från Teko säkerställer utjämning av fuktighet över produkternas tjocklek på 30-40 minuter.

För att minska stabiliseringstiden - kylning av pasta, tillämpades konceptet med att använda den höga temperaturen på själva produkterna efter torkning. Eftersom fukt förekommer i form av ånga i slutet av torkning av pasta, när produkten plötsligt kyls, riktas temperaturgradienten från mitten till ytan, och migrationen av fukt sammanfaller med värmeflödets riktning. Under påverkan av en temperaturgradient (från 50 till 60 °C) kommer fukt att flytta sig från mitten till ytan och jämna ut ojämnheten i fukten över skikten som uppstod under torkning. Det är dock nödvändigt att förhindra avdunstning av fukt från produkternas yta, eftersom detta bara kommer att öka ojämnheten av fukt i mitten och på ytan och leda till uppkomsten av sprickor.

Kylning av pasta bör därför utföras vid hög luftfuktighet (nära jämvikt). Dessutom, när temperaturen på den blåsta luften minskar, ökar dess relativa fuktighet, och därför krävs inga ytterligare medel och anordningar för att säkerställa en ökning av den relativa fuktigheten i luftmiljön. Denna teknik har funnits i konstruktionen av den nya generationen S-109-1 stabilisator-kylare i Makiz-02-linjen.

I fig. Figur 2 visar kylstabilisatorn S-109-1, designad för att kyla och stabilisera kortskuren pasta. Produktivitet - upp till 200 kg/h beroende på typ av produkt; strömförbrukning - 1,5 kW; Processens varaktighet är 30-40 minuter.

DEN INNOVATIVA UTRUSTNINGEN - EN GRUND FÖR MODERNISERING AV GREEN

Kylaren-stabilisatorn består av en lasttratt 1, en kontrollpanel 2, övre oförblåsta transportörer 3 och 4, en blåst nedre transportör 5, fäste 6, fläkt 7, höjdjusterbara stöd 8, adapter 9, kylare 10, ram 11, isoleringspaneler 12, utloppshylsa 13, kallvatteninlopps-utloppsrörledning 14. Transportbandets blåsmönster är fiskben, luftflödeshastigheten är 0,2-0,4 m/s. Själva tejpen är gjord av polyesternät. Höjden på det hällda lagret av pasta är 4050 mm.

Kallt vatten tillförs kylaren 10 genom rörledningar 14, vilket säkerställer en minskning av temperaturen på pastan från 85 till 25°C. Fukthalten i pastan vid utgången är 12,5-13%.

Temperatur och luftfuktighet kontrolleras och upprätthålls automatiskt med hjälp av sensorer installerade i kylkammaren och kontrollpanel 2. Kylaren fungerar enligt följande. Pasta laddas på det övre bandet på transportör 3 och rör sig, hälls från band till band.

Ris. 2. Kylare-stabilisator S-109-1: 1 - laddningstratt; 2 - kontrollpanel; 3, 4 - övre transportörer; 5 - nedre transportör; 6 - fäste; 7 - fläkt; 8 - stöder; 9 - adapter; 10 - radiator; 11 - ram;. 12 - paneler; 13 - klocka; 14 - vattenförsörjning och avloppsledning

Kallt vatten med den erforderliga temperaturen tillförs kylaren 10, fläkten 7 skapar ett kall luftflöde som blåser på pastan. Dessutom utsätts pastaprodukter för blåsning endast på den nedre transportören 5, på de två övre banden kyls produkterna på grund av naturlig konvektion. Detta är nödvändigt för att -

fukt skulle hinna röra sig genom produktens tjocklek. Vid utgången från kylaren genom uttaget 13 har produkterna en omgivningstemperatur eller 1...2°C lägre.

Således kommer användningen av den föreslagna tekniken i små och medelstora företag att förbättra kvaliteten på pasta avsevärt.

Konferensämnen

Högförädlade produkter från stärkelse och glukossirap: organiska syror, bioplaster och kemikalier

■ Stärkelse: marknadsföring, produktion och användning av modifierad stärkelse

Glukos och glukos-fruktossirap: marknadsutsikter, produktion och användning

■ Praktisk erfarenhet: Djupförädling av spannmål med framställning av produkter med högt förädlingsvärde: gluten, stärkelse, bioetanol

Projektfinansieringsmöjligheter

Världsmarknad: användning av bioteknik för avancerad bearbetning av spannmålsråvaror

Gluten (vetegluten): marknad, produktion, applicering och export. Andra frågor om djupkornsbearbetning

Grundläggande metoder för torkning av pasta

Metoder för att intensifiera torkning av pasta

Biokemiska förändringar i stärkelse och protein i pasta och deras tekniska egenskaper under värmebehandling och torkning

Förändringar i de strukturella och mekaniska egenskaperna hos pasta som utsätts för hygrotermisk behandling

Massöverföringsegenskaper och jämviktskritisk fukthalt i pasta

Installation för torkning av pasta med ny teknik och motivering för möjligheten att införa en ny torkningsmetod

INTRODUKTION

På grund av låg luftfuktighet kan pasta lagras under lång tid. Att torka dem är en energikrävande och tidskrävande process bland alla tekniska steg i pastaproduktionen. På senare tid har mycket uppmärksamhet ägnats åt den preliminära förberedelsen av torkningsobjektet för uttorkning. Syftet med en sådan beredning är att minska fuktens bindningsenergi med materialet och ändra dess termofysiska egenskaper, vilket säkerställer möjligheten att använda "hårda" torkningslägen utan att kompromissa med kvaliteten på produkten som torkas.

GRUNDLÄGGANDE METODER FÖR TORKNING AV PASTA

Pastaindustrin använder sig främst av konvektiv torkning. Variationer av torkanläggningar har utvecklats - från slutna kammare till moderna torkning, tunnel, kontinuerligt arbetande enheter, utrustade med automatiska styrsystem för torkningsparametrar. Men även med en hög grad av mekanisering och automatisering av dessa installationer förblir processen för torkning av produkter lång. Det finns många studier som ägnas åt problemet med att intensifiera denna process genom att öka torkkapaciteten hos luft; tillämpning av nya torkningsmetoder; värmestrålning, strålningskonvektiv, sublimering, etc.

Torkningssätt som används inom pastaindustrin är varierande. När du väljer det optimala torkningsläget är det nödvändigt att ta hänsyn till pastadegens tekniska egenskaper.

Det är känt att huvudsakligen två typer av moder används för konvektiv torkning: kontinuerlig och pulserande.

Kontinuerlig torkning med konstant lufttorkningskapacitet är enkel när det gäller att justera luftparametrarna och processen som helhet. Luftparametrarna i detta torkläge förblir konstanta under hela uttorkningsprocessen.

Den största nackdelen med det kontinuerliga läget är att torkning utförs med en hög torkkapacitet av luften. Detta läge kan endast användas för produkter som är resistenta mot deformation: soppfyllningar och pulverprodukter. De torkar på kortare tid än långrörformade, deras storlekar är mindre och de är bättre mottagliga för omfattande luftblåsning på grund av hällning.

Långrörformade produkter torkas i trestegs- eller pulserande läge. Det senare är konventionellt uppdelat i följande steg. Det första steget är förtorkning. Dess syfte är att stabilisera produkternas form och förhindra frysning, gjutning och sträckning. "Torkning" varar från 30 minuter till 2 timmar och sker under relativt "hårda" förhållanden, under vilka 1/3 till hälften av fukten avlägsnas från den mängd som bör avlägsnas under torkning från pasta.

Sådan intensiv uttorkning är möjlig endast i det första steget av torkning, när pastadegen är plastisk och det inte finns någon risk för sprickor. Att ytterligare utföra processen i ett "hårt" läge är omöjligt, eftersom detta kommer att leda till sprickbildning av produkterna; den resulterande stora fuktighetsgradienten och ökad stress kan inte minskas, eftersom pastadegen har fått egenskaperna hos en elastisk kropp.

För att undvika sprickbildning utförs det andra steget - kylning. Genom att öka luftens relativa fuktighet uppnår man "mjukning av skorpan" genom att fukta ytskiktet, vilket resulterar i en minskning av fuktgradienten och de resulterande påfrestningarna löses. Denna process utförs bäst vid relativt höga temperaturer och relativ luftfuktighet, där fuktspridningshastigheten ökar och avdunstningen av fukt från ytan minskar. Under dessa förhållanden reduceras återhämtningstiden.

Det tredje steget - slutlig torkning - utförs i ett "mjukt" läge så att de tangentiella spänningarna inte överskrider gränsvärdet, eftersom produkterna är i ett tillstånd av elastisk deformation. I detta fall bör hastigheten för fuktavdunstning från ytan stå i proportion till hastigheten för dess tillförsel från de inre skikten till det översta skiktet. I detta skede kan torkning alterneras med kylning.

Det är viktigt att kyla produkten långsamt efter torkning, så att fuktgradienten är minimal vid förpackningstillfället. Vid plötslig nedkylning kan sprickor bildas på grund av otillräcklig utjämning av fukthalten över produktens lager.

DEM. Savina undersökte en torkning i tre steg för kortklippta produkter. Det har konstaterats att den totala torktiden i hög grad påverkas av mängden fukt som avlägsnas under förtorkningsperioden. Ett trestegs torkläge jämfördes med kontinuerlig torkning vid konstanta luftparametrar (t = 60 °C; φ = 70%; V = 0,9 m/sek.). I båda fallen erhölls god produktkvalitet, men torktiden i trestegsläget var 20-25% kortare.

I. T. Taran föreslog ett 5-stegs torkningsprogram för långrörspasta: preliminär torkning; kortsiktig (djup) föryngring; omtorkning; långvarig (ytlig) kylning och torkning.

Användningen av ett flerstegsläge minskade avsevärt varaktigheten av torkningsprocessen till 10-12 timmar.

I VNIIHP:s pastalaboratorium genomfördes ett arbete för att studera torkning av pasta i roterande cylindriska kassetter med hjälp av ett franskt företags metod Bassane .

Möjligheten att producera rak rörformig pasta har bevisats och det har fastställts att den cylindriska kassetten ska ha ett förhållande D/L = 0,47, ändväggarna ska vara solida, släta, utan perforeringar. Produkter med en luftfuktighet på högst 29 % bör placeras i kassetten. ; Fyll kassettvolymen med råvaror till 62-65%. Beroendet av hastigheten för att blåsa pasta med ett luftflöde på den levande tvärsektionen av kassetten hittades vid olika frekvenser av dess svängning.

Baserat på experimentella data identifierades det mest optimala värdet av skalets levande sektionsområde för kassetten - 45%.

Det rekommenderas att förtorkning utförs med ett torkmedel (lufttemperatur 50 °C och relativ luftfuktighet 65%) med en hastighet av 5 m/s vid en kassettsvängamplitud på 140 °C och en svängfrekvens på 15- 12 svängningar per minut. Torktiden är 1,5 timmar, den slutliga luftfuktigheten för halvfabrikatet är 22%.

Efter preliminär torkning, innan den slutliga torkningen påbörjas, måste produkterna kylas i 60 minuter vid en lufttemperatur på 47 ° C, luftfuktighet 88-94 % och en kassettrotationshastighet på 2 rpm.

Sluttorkning måste utföras med luft vid följande parametrar: temperatur - 50 ° C, relativ fuktighet - 80%, luftflödeshastighet - 5 m/sek. Amplituden för kassettsvängningen är 180 °C, svängningsfrekvensen är 15 svängningar per minut, varaktigheten för svängning och blåsning är 20 minuter; avlövning bör utföras i 40 minuter vid en lufttemperatur på 47 °C, relativ luftfuktighet 88-94 %, kassettens rotationshastighet 2 rpm. Sedan upprepas cykeln. Den totala torktiden för pasta är 17-18 timmar.

För närvarande används termobestrålningsmetoden för energiförsörjning i olika industrier, där intensifieringen av torkningsprocessen uppnås genom användning av kortvågig infraröd strålning.

Frågan om att använda infraröd strålning för att torka pasta studerades först av A. S. Ginzburg, I. Kh. Melnikova, N. A. Lukyanova, I. M. Savina och andra.

Det noteras att på grund av särdragen med fuktrörelse under påverkan av infraröda strålar observeras mycket snabb uttorkning av ytskiktet på grund av uppkomsten av en betydande temperaturskillnad inuti materialet. Som ett resultat av en kraftig minskning av ytfuktigheten uppstår ojämn krympning av intilliggande lager, vilket orsakar sprickbildning i materialet. Som ett resultat kan kontinuerlig bestrålning inte användas vid torkning av pasta och pasta. En kombinerad termo-strålning-konvektiv torkningsmetod har föreslagits, i vilken periodisk bestrålning av materialet som torkas kombineras med konvektiv torkning.

För vanlig pasta (7 x 4,5 mm i diameter) gjord av mjöl av klass I rekommenderas följande torkningsschema:

| Omgivningstemperatur (t C), °C.......................................... ........................................................... ................... 37 |

| Relativ luftfuktighet i torkluften, % ................................................... ......... ......70 |

| Luftrörelsens hastighet över ett lager pasta, m/sek................................... ...2.6 |

| Strålningsgeneratorns temperatur (t g en), °C......................................... ..................................100 |

| Förhållande mellan varaktighet av bestrålning och kylning (;), sek......5:100 |

| Avstånd från pasta till sändare (dubbelsidig bestrålning), mm...................40 |

| Torktid (), timme………………………………………………………2.6 |

Experiment av F. Staff (USA) visade att när man använder infraröd strålning minskar torktiden avsevärt för kortskuren pasta gjord av högproteinvete- och sojamjöl. I det här fallet får produkterna en brun nyans.

I pastalaboratoriet vid VNIIHP (tidigare TsNILMap) utfördes arbete för att studera processen för stråltorkning av tubformad pasta i suspenderat tillstånd. För att göra detta installerades sändare av paneltyp gjorda i form av gjutjärnsplattor med spiraler inbäddade i dem parallellt med pastasträngarna. Temperaturen på strålningsgeneratorerna var 150 °C; avståndet från sändarens yta till produkten är 170 mm, varaktigheten av bestrålningen är mer än 3 minuter.

För pasta av typen "halm" (diameter 8 mm) gjord av mjöl av första klass (durumvete) erhölls de bästa resultaten för kombinerad termostrålning-konvektiv torkning under följande lägen:

preliminär termobestrålning-konvektiv torkning, bestående av tre cykler; i varje cykel, bestrålning vid t = 160 °C, utförd i 3 minuter, alternerar med konvektiv torkning i 2 timmar vid följande parametrar: t = 32 – 35 °C; φ = 85%; V= 0,5 m/s, medan 7,5 % av fukten avlägsnas;

stegvis konvektiv torkning med ökande lufttorkningsförmåga:

t = 32-35°C; φ = 85%; V = 0,5 m/s till W = 19-19,5 %

t = 32-35°C; φ = 75-80%; V = 0,5 m/s till W = 15 %

t = 32-35°C; φ = 67-71%; V = 0,5 m/s till W = 13 %

Den totala torktiden är 9,5 timmar, vilket är 8,5 timmar kortare än vid konvektiv torkning utan bestrålning. Effektiviteten av bestrålning bevisas av det faktum att processens varaktighet huvudsakligen reduceras på grund av den initiala "torkningen" (från 29 till 22%), i denna zon minskas torktiden med 5 timmar, det vill säga med mer än 50 % av den totala varaktigheten av hela processen . Det är karakteristiskt att efter preliminär bestrålning fortskrider torkningsprocessen mer intensivt; det är uppenbart att torkningsregimen kan vara strängare än vanligt,

G. Hummel (England) noterar att användningen av infraröd strålning också är möjlig för att torka genvägsprodukter. Användningen av lampor som generatorer ökar dock storleken på installationen.

Med en kombinerad torkningsmetod kan processens varaktighet reduceras till 3 timmar, men produktens kvalitet försämras, och en minskning av torkningsprocessens varaktighet till 1 timme orsakar en kraftig försämring av produktkvaliteten.

Karasoni Laszlo och Harchittau Emmil (Italien) har undersökt möjligheten att använda infraröd strålning för att torka pasta. I detta fall användes paneler på ett avstånd av 80-100 mm från produkten till generatorn; intermittent torkningsläge; bestrålning 5-30 sek, vila 40 sek. Under denna period kyldes degen med luft vid rumstemperatur. På detta sätt genomfördes torkning till jämviktsfukthalt. Det gick dock inte att få fram produkter utan sprickor. Effektiviteten för torkenheten var i intervallet 4-6%. Det har fastställts att allt arbete som utförs för att intensifiera torkningsprocessen kan kombineras i en riktning: uttorkningens varaktighet regleras av luftens torkkapacitet eller användningen av nya metoder för energiförsörjning, medan "vattenhållningen torkningsobjektets (pastan) kapacitet förblir oförändrad.

En minskning av "vattenhållande kapacitet" för rå pasta är möjlig med en förändring av deras specifika fysikalisk-kemiska egenskaper. Kärnan i dessa förändringar är att genom att förbearbeta föremålet reduceras energin för att binda fukt med degens beståndsdelar. På så sätt förbereds produkterna för uttorkningsprocessen.

Nyligen har litteraturen lyft fram frågan om att hitta en metod för förbehandling av det torkande föremålet, som gör det möjligt att minska fuktens bindningsenergi med materialet. En effektiv metod för att minska fuktens bindningsenergi med torrsubstans kan dock anses vara en som, tillsammans med att minska torktiden, gör det möjligt att få en färdig produkt som uppfyller alla krav i standarden. I detta avseende blev det nödvändigt att hitta en metod för att förbearbeta pasta som skulle göra det möjligt att få produkter av god kvalitet.

METODER FÖR ATT INTENSIFIERA PASTATORKNING

I Schweiz kompletteras hydrotermisk behandling med efterföljande frysning av produkter vid en temperatur på minus 26°C i 15 - 25 minuter.

I USA föreslås det att använda värmebehandling med torr ånga vid en temperatur på 101-180 ° C, tidigare "torkade" produkter med infraröd energiförsörjning i 5-30 sekunder.

I Frankrike, för att påskynda torkning, kokas rå pasta efter pressning och förvaras sedan i etylalkohol, som gradvis tränger undan fukt från den; När allt kommer omkring torkas produkterna snabbt och alkoholen regenereras.

SOM. Ginzburg, V.I. Syroedov, N.I. Nazarov rekommenderar att man använder ytaktiva ämnen (ytaktiva ämnen), till exempel etylalkohol, hexan eller toluen, som har en låg ytspänningskoefficient, för att minska fuktens bindningsenergi med materialet och intensifiera den inre överföringen av fukt.

Vid MTIPP genomfördes studier för att testa följande typer av värmebehandling av pasta: hydrotermisk med tvättning av ytan på produkterna med kallt (t = 15 ° C) eller varmt vatten (t = 100) ° C) och utan tvätt, följt av frysning och utan frysning, samt hygrotermisk behandling, utförd enligt samma alternativ.

Data visar att alla typer av förvärmebehandling av pasta avsevärt minskar den totala torktiden. Således var torkning av pasta med standardfuktighet efter hydrotermisk behandling med tvätt i kallt vatten i 5 minuter och efterföljande frysning vid en temperatur av minus 25 ° C i 25 minuter 177 minuter. Parametrarna för torkmedlet var följande: temperatur 90°C , relativ luftfuktighet 30%. Förlusten av torra ämnen under matlagning, ökningen av volym, färg och struktur i frakturen uppfyllde kraven i GOST. Nackdelen med dessa metoder är emellertid att produkterna klistras. För att eliminera limning tvättades produkterna med kallt och varmt vatten, frystes och bearbetades i ett vibrationsfält. Allt detta visade sig dock vara ineffektivt. Samtidigt minskar hygrotermisk behandling i kassetter, jämfört med hydrotermisk behandling, varaktigheten av torkning av pasta avsevärt. Således var torktiden för hygrotermiskt behandlad och fryst pasta 115 minuter och utan frysning 90 minuter. Samtidigt låg sådana indikatorer på kvaliteten på de färdiga produkterna på långt håll som förlusten av torra ämnen i matlagningsvattnet och volymökningen inom gränserna för GOST-kraven. Emellertid observerades fortfarande partiell vidhäftning av produkterna.

Analys av ovanstående data gjorde det möjligt för oss att dra slutsatsen att hygrotermisk behandling är överlägsen hydrotermisk behandling.

Torkning av pasta som utsätts för hygrotermisk behandling i suspenderat tillstånd på bastun, med parametrarna för torkenheten φ = 80%; t = 60°C; V = 1 m/sek, gjorde det möjligt att helt undvika fastsättning av produkter, vars kvalitet uppfyllde alla GOST-krav. Hygrotermisk behandling utfördes vid en konstant initial fuktighet hos produkterna. Ångparametrarna ändrades inte heller. Inverkan av den hygrotermiska behandlingens varaktighet (1-5 min) med ett intervall på 1 min på torkningsprocessen och produkternas kvalitet studerades. Det har konstaterats att hygrotermisk behandling av produkter har en betydande inverkan på torkningsprocessen.

I fig. Figur 1 visar torkkurvorna för pasta med hygrotermisk behandling (τ t.u.) som varar 2 och 5 minuter och utan den. Torkningsprocessen utfördes under "hårda" konstanta parametrar för torkmedlet. Användningen av ett "hårt" läge minskar uttorkningstiden för produkter som inte utsätts för hygrotermisk behandling från 18-24 timmar till 13,6 timmar. Det bör noteras att under industriella förhållanden utförs torkning under "mjukare" lägen. Men med ett "hårt" torkläge torkar de yttre skikten av produkter mycket snabbare än de inre på grund av uppkomsten av stora fuktighetsgradienter och sprickbildning av pasta observeras både under torkningsprocessen och under lagring.

Figur 1. Pasta torkkurvor:

1 - utan hygrotermisk behandling; 2, 3 - med hygrotermisk behandling i 5 respektive 2 minuter.

Hygrotermisk behandling av produkter före torkning minskar uttorkningsprocessen avsevärt, eftersom det tillåter användning av "hårda" torkningslägen utan rädsla för sprickor. I det här fallet inträffar två sammanhängande processer: termisk denaturering av proteiner och modifiering av stärkelse. Den senare, under förhållanden med fuktbrist, passerar inte gelatineringsgränsen för den första raden. Proteindenaturering leder till en minskning av bindningsenergin för fukt med degproteiner och till att stärka strukturen hos de senare. Således är draghållfastheten för produkter som inte behandlats med värme 320 g, och för bearbetade produkter är 790 g.

Pastaprodukter, förvärmda, var inte föremål för sprickbildning under lagring i 6 månader eller mer. Torkkurvorna som presenteras i Fig. 1 visar att den initiala fukthalten för produkter utan behandling och efter det skiljer sig kraftigt. Således har pasta med hygrotermisk behandling W = 54,6% och utan det - 47,5%. Den första kritiska luftfuktigheten (W) är också signifikant annorlunda: i det första fallet är det 34%, i det andra - 30%.

Men under den första torkningsperioden är fuktupptaget av pasta efter hygrotermisk behandling större än för produkter utan det. För värmebehandlad pasta är den 20,6 % och för obearbetad pasta 17,5 %. Det bör också noteras att varaktigheten av den första torkperioden i det första fallet är kortare (55 minuter) än i det andra (125 minuter).

Den andra torkperioden ökar markant vid torkning av pasta utan värmebehandling (690 min mot 480 min). Under en given varaktighet av hygrotermisk behandling ändras jämviktsfukthalten i pasta något (med hygrotermisk behandling W = 13%, utan det -14%); samtidigt är den relativa luftfuktigheten 80 %, temperaturen 60 °C, hastigheten 1,0 m/sek.

Figur 2 visar torkhastighetskurvorna, vars varaktighet i den första och andra perioden är betydligt längre för pasta som utsätts för hygrotermisk behandling. Torkhastighet under den första perioden (N Med) är högre för pasta som har genomgått 2 minuters hygrotermisk behandling och är 0,31 %/min jämfört med 0,14 %/min för produkter utan behandling.

Att öka varaktigheten av den hygrotermiska behandlingen från 2 till 5 minuter leder till en ökning av torktiden med nästan 2 gånger (se fig. 1), vilket förklaras av fördjupningen av stärkelsegelatineringszonen, vilket resulterar i bildandet av starkare fuktbindningar med denna komponent i degen. Torkhastigheten med 2 minuters hygrotermisk behandling i både den första och andra perioden är högre än vid 5 minuters hygrotermisk behandling (se fig. 2). En jämförelse av torkkurvor och dess hastighet under hygrotermisk behandling i intervallet 1-5 minuter visar att en 2-minutersbehandling är optimal sett till den totala torktiden. Genom matematisk bearbetning av experimentella data utförda på en BESM-6-dator erhölls ekvationer för torkkurvorna för pasta i perioderna 1 och 2 och torkningshastigheten:

För den första perioden: (från W till W)

W = B - A; - A=N(1)

där W är den aktuella luftfuktigheten som motsvarar den första torkperioden, %;

W - första kritiska fukthalten i pasta, %;

W - initial fukthalt i pasta, %;

Torkningstid i 1 period, min;

B, A - ekvationskoefficienter (B - %, A - %/min);

Torkhastighet, %/min;

Ris. 2 torkningshastighetskurvor för pasta:

1, 2 – med hygrotermisk behandling i 2 respektive 5 minuter; 3 – utan hygrotermisk behandling.

För den andra perioden: (från W till W, där W tenderar till W)

W = W + C exp (-m)

Differentieringsekvation (2), vi får torkningshastighetsekvationen

M C exp (-m), (2)

där W är den andra kritiska fuktigheten, %;

W - jämviktsfuktighet, %;

W - aktuell luftfuktighet motsvarande den 2:a torkperioden, %;

Torkningstid i period 2, min;

C - ekvationskoefficient, %;

m - exponentiell hastighet, 1/min;

Torkhastighet i 2:a torkperioden, %/min.

Tabell 1 visar de numeriska värdena för koefficienterna för ekvationerna (1) och (2) för torkkurvorna och torkningshastigheten för pasta beroende på parametrarna för hygrotermisk behandling och torkning.

bord 1

| Hygrotermiska reningsparametrar |

Ekvationskoefficienter |

|||||||

| 1 torkperiod |

2 torkperioder |

|||||||

BIOKEMISKA FÖRÄNDRINGAR I STÄRKELSE OCH PROTEIN AV PASTA OCH DERAS TEKNOLOGISKA EGENSKAPER UNDER VÄRMEBEHANDLING OCH TORKNING

Kinetik för torkningsprocessen av hygrotermiskt behandlad pasta. Inom industrin, för torkning av rörformig pasta, används ett "mjukt" pulserande läge i tre steg, vilket ofta ändrar luftens torkkapacitet.

Användningen av preliminär hygrotermisk behandling av råprodukter gjorde det möjligt att använda mer "hårda" lägen med en konstant torkförmåga av luft. Som ett resultat elimineras sprickbildning av produkter, både under torkningsprocessen och under långtidslagring. Detta underlättas också av införandet av den slutliga tekniska operationen i torkningsprocessen - stabilisering av produkter, som i sin fysiska och kemiska väsen liknar konditionering av produkter.

Torkningsläget med uppvärmd luft (utan förbehandling med ånga) kännetecknas av följande parametrar: lufttemperatur (); relativ luftfuktighet (); lufthastighet ().

Med införandet av hygrotermisk behandling visas en fjärde parameter - varaktigheten av hygrotermisk behandling (). Dessa parametrar påverkar inte bara torkhastigheten, utan också den kritiska jämviktsfukthalten i materialet, såväl som produktens egenskaper och kvalitet. Därför är det nödvändigt att hitta ett torkläge som, med en minimal torktid och lägsta energiförbrukning, kommer att säkerställa hög kvalitet på färdiga produkter.

Kinetiken för torkningsprocessen för pasta som utsatts för preliminär hygrotermisk behandling studerades i intervallet av parametrar: relativ luftfuktighet från 50 till 80 %; lufttemperaturer från 50 till 80 °C; lufthastighet från 0,5 till 2,0 m/sek.

Som studier har visat, fortskrider torkning av hygrotermiskt behandlad pasta mer intensivt, ju lägre relativ fuktighet är och ju högre temperatur och hastighet torkmedlet har. Det är dock möjligt att slutligen bedöma värdena för optimal fuktighet, temperatur och hastighet för torkmedlet endast med hänsyn till kvalitetsindikatorerna för de färdiga produkterna. Kvaliteten på produkterna bedömdes enligt följande indikatorer: surhet, färg på produkter, styrka på en Stroganov-enhet, kulinariska egenskaper (mängden torra ämnen som passerar in i matlagningsvattnet; ökningskoefficient i volym; ökning av massan av pasta under tillagning; tillagningens varaktighet). Förändringar studerades: angripbarheten av stärkelse av amylolytiska enzymer och proteinsubstanser av proteolytiska enzymer; samt kvävehalten i kokvatten och vattenlösligt kväve under inverkan av hygrotermisk behandling.

Biokemiska förändringar i stärkelse och protein i pasta under hygrotermisk behandling och torkning. Stärkelsens struktur är av stor betydelse för att bestämma egenskaperna hos den framställda pastan. De kommersiella och kulinariska egenskaperna hos produkter beror på det. Ett sätt att bestämma graden av förändring i stärkelse är att avgöra om den angrips av amylaser.

Det är känt att mekanisk eller termisk påverkan på stärkelsekorn ökar graden av deras attack av amylaser. Stärkelse som har bearbetats (mekaniskt, termiskt, etc.) försockras av β-amylas snabbare än obearbetad stärkelse. I detta fall ökar angripbarheten av stärkelse mest märkbart under inverkan av vete-β-amylas. Experiment utfördes för att bestämma angripbarheten av stärkelse med amylaser under inverkan av hygrotermisk behandling och vid olika torkningsparametrar. Stärkelsens attackförmåga bestämdes av ökningen av innehållet av reducerande sockerarter bildat under verkan av enzymextraktet av p-amylas (glycerolextrakt från vetemjöl) i degen vid en temperatur av 40°C under 1 timme; den uttrycktes i milligram per 10 g degtorrsubstans i termer av maltos. Förändringar i de biokemiska egenskaperna hos pasta under hygrotermisk behandling och torkning ges i tabell 2.

Från data i tabell 2 kan man se att angripbarheten av stärkelse av β-amylas i pasta utan hygrotermisk behandling var 100 mg per 10 g deg torrsubstans i termer av maltos, och efter att ha behandlat pastan med ånga i 2 minuter ökat till 236,5 mg, dvs. mer än 2 gånger. Dessutom, med ökande varaktighet av hygrotermisk behandling, ökade angripbarheten av stärkelse av β-amylas och med en 5-minuters behandling var den 253,5 mg. Ökningen i angripbarhet är därför associerad med den partiella gelatineringen av stärkelse under värmebehandling av produkter med ånga, vilket stämmer väl överens med nedgången i torkningshastigheten med ökande varaktighet av den hygrotermiska behandlingen. Parametrarna för torkmedlet påverkade också angripbarheten av stärkelseamylas. När dess temperatur ökade från 50 till 60 °C ökade angripbarheten från 156 till 236,5 mg. En ytterligare ökning av temperaturen ledde till inaktivering av β-amylas, vilket orsakade en minskning av attackerbarheten hos stärkelse. Således minskade denna indikator vid temperaturer på 70 och 80 °C till 190,5 respektive 166 mg. Vid en relativ luftfuktighet på 60 % var attackhastigheten 219 mg och vid 80 % - 236,5 mg. Attackerbarhet av stärkelse med p-amylas vid lufthastighet m/sek: 0,5 - 167; 1,0-236,5; 1,5 - 225; 2,0 - 204 mg.

Stärkelseangreppsindexet visade sig vara känsligt för förändringar i relativ fuktighet och hastighet hos torkmedlet. Vid en konstant lufttemperatur på C60°C) ökade en ökning av dess relativa fuktighet och hastighet till 1,0 i/sek angripbarheten av stärkelse, vilket förklarades av fördjupningen av dess gelatinering på grund av mer intensiv uppvärmning av produkterna.

Hygrotermisk behandling av produkter orsakar denaturering av glutenproteiner, som blir mindre lösliga och förlorar sin katalytiska aktivitet. Angripbarheten av proteinsubstanser av proteolytiska enzymer bedömdes genom ackumulering av vattenlösligt kväve. Från resultaten i tabellen. 2, kan det ses att angripbarheten av pastaproteinämnen utan hygrotermisk behandling var 39,0% och med 2-minuters ångbehandling - 30,35%. När varaktigheten av hygrotermisk behandling ökas till 5 minuter minskar attackhastigheten till 27% Det har således fastställts att som ett resultat av hygrotermisk behandling uppstår termisk denaturering, vilket hjälper till att minska aktiviteten av proteinämnen. Torkningsprocessen orsakar också betydande proteindenaturering även när mild värmebehandling tillämpas. I detta avseende är det av intresse att spåra hur aktiviteten hos proteinämnen förändras beroende på parametrarna för torkningsregimen. Baserat på proteinämnenas attackerbarhet kan torkningsparametrar rekommenderas.

Tabell 2

| Varaktighet av hygrotermisk behandling |

Torkmedelsparametrar |

Angrepp av stärkelse av vete β-amylas, mg maltos per 10 g DM |

Angripbarhet av proteinämnen baserat på ackumulering av vattenlösligt kväve, |

||||

| relativ luftfuktighet |

temperatur |

Fart |

|||||

Att höja lufttemperaturen i torkrummet har olika effekter på proteinämnenas attackerbarhet. Sålunda, med en temperaturökning från 50 till 70 °C, ökade proteinämnenas attackerbarhet från 29,6 till 31,6 %, en ytterligare temperaturökning minskade angripbarheten till 25,6 %. Att ändra hastigheten på torkmedlet har också olika effekter på proteinämnenas attackerbarhet. Vid hastighet m/sek: 0,5 - 26,96; 1,0 - 30,3; 1,5 - 34,05 och vid 2,0 -32,7 %. Med tanke på inverkan av torkmedlets parametrar på angripbarheten av proteinämnen, ser vi att vid torkning av hygrotermiskt behandlad rörformig pasta är den optimala lufttemperaturen 60-70 ° C, lufthastigheten är 1,0 - 2,0 m/sek. Samtidigt testades förändringar i protein-proteinaskomplexet i pasta med hjälp av hygrotermisk behandling. Samtidigt bestämdes mängden totalkväve i kokvattnet och vattenlösligt kväve. Som ett resultat av hygrotermisk behandling minskade mängden kvävehaltiga ämnen i kokvattnet. Sålunda, med en temperaturökning från 50 till 70 °C, ökade proteinämnenas attackerbarhet från 29,6 till 31,6 %, en ytterligare temperaturökning minskade angripbarheten till 25,6 %. Att ändra hastigheten på torkmedlet har också olika effekter på proteinämnenas attackerbarhet. Vid hastighet m/sek: 0,5 - 26,96; 1,0 - 30,3; 1,5 - 34,05 och vid 2,0 -32,7 %. Med tanke på inverkan av torkmedlets parametrar på angripbarheten av proteinämnen, ser vi att vid torkning av hygrotermiskt behandlad rörformig pasta är den optimala lufttemperaturen 60-70 ° C, lufthastigheten är 1,0 - 2,0 m/sek. Samtidigt testades förändringar i protein-proteinaskomplexet i pasta med hjälp av hygrotermisk behandling. Samtidigt bestämdes mängden totalkväve i kokvattnet och vattenlösligt kväve. Som ett resultat av hygrotermisk behandling minskade mängden kvävehaltiga ämnen i kokvattnet.

Ändra dem X nologiska egenskaper hos färdiga produkter. Torkningsprocessen påverkar avsevärt kvaliteten på den färdiga produkten, och valet av optimala parametrar beror på kvalitetsindikatorerna för den färdiga produkten. Smakegenskaperna eller defekterna hos pastaprodukter bedöms efter deras surhet, som enligt GOST inte bör överstiga 3-4 grader. Färgen på pastan ska vara gulaktig, karakteristisk för mjölprodukter från durumvete. Färgen på färdiga produkter påverkas av ett antal faktorer; färg på råvaror, tekniska processförhållanden etc.

Som studier har visat med användning av hygrotermisk behandling ändras färgen på produkter dramatiskt, de får en behaglig bärnstensgul färg; samtidigt blir ytan på pastan glansig och dess styrka ökar avsevärt. Styrkan på produkter (bestämd på en Stroganov-enhet) utan hygrotermisk behandling i ett "hårt" torkläge är under GOST-värdet och är lika med 606 g. Med användning av hygrotermisk behandling ökar styrkan av pasta kraftigt och når 2070 efter 2 minuter. En annan viktig egenskap hos pastans konsumentvärde är deras egenskaper under tillagning: varaktigheten av tillagningen tills den är tillagad, ökningen av massan av kokta produkter, förlusten av torra ämnen i matlagningsvattnet, ökningen av volymen av pasta. pasta under tillagningsprocessen. Alla dessa indikatorer bestämdes med standardmetoder. Mängden torrsubstans som överfördes till kokvattnet med hjälp av hygrotermisk behandling minskade och uppgick till 4,21 % jämfört med 5,19 % (utan ångbehandling), medan volymökningskoefficienten ökade något från 3,28 till 3,32 gånger och låg inom acceptabla gränser. Ökningen av massan av pasta under tillagning minskade i pasta producerad med hygrotermisk behandling (under 2 minuter) från 173 till 168%. Relativ luftfuktighet påverkade också tillagningsprestandan. Således bidrog en ökning av relativ luftfuktighet från 50 till 80% till en minskning av mängden torra ämnen som passerade in i matlagningsvattnet, en minskning av koefficienten för ökning av volymen (från 3,5 till 3,32 gånger) och en ökning av vikten av pasta under tillagningen. Temperaturen och hastigheten för torkmedlet hade liten effekt på tillagningsprestandan.

Vi noterar också att användningen av hygrotermisk behandling hjälper till att minska varaktigheten av matlagningsprodukter tills de är klara från 20 till 10 minuter. Uppkomsten av sprickor i produkterna registrerades 3-4 timmar efter torkning.

Med tanke på de viktigaste tekniska indikatorerna för pasta kan vi dra slutsatsen att användningen av hygrotermisk behandling avsevärt förbättrar kvaliteten på den färdiga produkten. Konditionering av pasta. Användningen av "hårda" torklägen kommer att orsaka risk för att sprickor bildas på ytan och i de djupa lagren av produkter, även under förhållanden med betydande förstärkning av pastarörets struktur. Orsakerna till bildandet av sprickor är ojämn torkning, krympningsprocesser och förekomsten av tangentiella spänningar som överskrider de maximalt tillåtna värdena.

Ju starkare struktur, desto mindre sannolikt är det att sprickor bildas, men en fullständig garanti för att förhindra sprickbildning är möjlig genom att byta till "mjuka" torklägen eller använda konditionering (stabilisering) av produkter i slutskedet av torkning när de når en luftfuktighet på 18%. Syftet med konditionering (stabilisering) är att lindra stress som uppstod under torkning av pasta under "hårda" förhållanden.

Konditioneringen utfördes enligt följande: pastan i installationens arbetskammare behandlades med en ång-luftblandning med de erforderliga parametrarna. I detta fall fuktades de torkade produkterna till cirka 14 %, varvid de yttre skikten nådde högre luftfuktighet än de inre. Som ett resultat sträcktes de våta skikten och skjuvspänningarna avlastades. Efter konditionering exponerades produkterna för luft. Under stabiliseringen kyldes produkterna till rumslufttemperaturen och deras fuktighet nådde ett standardvärde.

FÖRÄNDRINGAR I DE STRUKTURELLA OCH MEKANISKA EGENSKAPERNA HOS PASTAPRODUKTER SOM OBSERVERA FÖR HYGROTERMISK BEHANDLING

Efter hygrotermisk behandling är produkterna åtminstone förstärkta. Men de förblir ganska plastiga. Sprickbildning och skevhet av pasta orsakas av ojämn fördelning av fukt inuti materialet, vilket resulterar i ett volymstresstillstånd. Normala spänningar orsakade av drag- och skjuvspänningar till följd av skjuvdeformationer kan överskrida de högsta tillåtna värdena och orsaka förstörelse av strukturen.

Det är av intresse att ta reda på de viktigaste reologiska egenskaperna hos pastadeg som utsätts för hygrotermisk behandling vid olika fuktighetsnivåer, eftersom de bestämmer normal- och skjuvspänningarna i materialet,

INTE. Netushil genomförde dragtester på pastadeg. Men med användning av preliminär hygrotermisk behandling kan denna metod för att bestämma reologiska egenskaper inte användas, eftersom produkterna från en luftfuktighet på 34% blir ganska starka och de använda provklämmorna tillåter inte dragprov: pastadegen glider ut ur klämman och brottet sker inte i mitten, vilket krävs av tekniken, utan nära den fastklämda änden av provet. Kompressionstester utfördes på de torkade produkterna. För studien tog vi ett prov av pasta med dimensioner (mm): längd - 50, yttre och inre diametrar, respektive 7 och 4,5.

Att ändra provstorleken något förändrar testresultaten, vilket förklaras av inverkan av skalfaktorn.

Huvudkriterierna för att bedöma strukturella och mekaniska egenskaper är styrka och karakteristiska parametrar för avslappningsprocessen (elastisk-kinetisk och reologisk). I verk av I.S. Melnikova och N.E. Netushil beskrev produktens fuktighets inverkan på förändringen i plastisk-elastiska deformationer under torkningsprocessen. Det finns dock inga uppgifter om vilka justeringar av detta förhållande som kan göras genom preliminär hygrotermisk behandling av torkobjektet. För att studera denna fråga tillverkade MTIPP en speciell anordning för att mäta belastningen med en konstant töjningshastighet vid kompression av ett pastarör i längdriktningen.

Enheten (fig. 3) består av en elmotor, som med hjälp av en remdrift driver propellern (transmissionssystemet från elmotorn till propellern låter dig ändra hastigheten i förhållandet 1:2:4)

Rie.Z. Diagram över en anordning för att studera de reologiska egenskaperna hos pasta under torkningsprocessen:

1 - elmotor; 2 - remdrift; 3 - skruv; 4 - elastiskt element; 5 - oscilloskop; 6 – töjningsförstärkare

Belastningen som appliceras på pastaröret i det axiella planet längs hela längden av generatrisen vinkelrätt mot axeln överförs till ett elastiskt element - en stålbalk med rektangulärt tvärsnitt som ligger på två stöd. Under påverkan av belastningen deformeras inte bara balken, utan också motståndstöjningsmätarna, lutande mot den och monterade i en brokrets. Från mätdiagonalen överförs strömmen genom förstärkaren till oscilloskopet och registreras på pastarörets kompressionsdiagram. Längs ordinataaxeln i detta diagram är belastningen, och längs abskissan är den absoluta kompressionen av röret, proportionell mot laddningstiden. Kompressionstestet utfördes i följande steg av den tekniska processen: efter pressning efter hygrotermisk behandling, med vissa intervall under hela torkningsprocessen. Den applicerade belastningen varierar från noll till mängden komprimering eller förstörelse av provet. Jämvikt upprätthålls mellan den applicerade belastningen och de inre krafterna i provet vid varje tidpunkt. Förhållandet mellan spänningen σ och deformationen ε för pastaprovet visas som en graf på ett oscillogram.

Med hjälp av diagrammet över förändringar i σ = f (ε) vid olika värden av degfuktighet kan man spåra förändringen i de huvudsakliga strukturella och mekaniska parametrarna både under den hygrotermiska behandlingen och under torkningsprocessen.

I tabell Figur 3 visar resultaten av de huvudsakliga strukturella och mekaniska parametrarna för pastaröret. Som framgår av uppgifterna i tabellen. 3, preliminär hygrotermisk behandling ändrar signifikant de reologiska parametrarna. Således, - ökar med en storleksordning från 8 kPa till 23 kPa, den maximala tryckspänningen max, tangentiell spänning ks, modulen för elastiska deformationer E (villkorlig) ökar med 2 gånger, och modulen för elastisk-plastiska deformationer E minskar från 727 kPa till 5 77 kPa, vilket återigen bekräftar slutsatserna om förstärkningen av strukturen hos produkter som produceras med preliminär hygrotermisk behandling.

Teknik för bröd, konfektyr och pasta Tabell 3

De reologiska egenskaperna genomgår en betydande förändring under ytterligare torkning, med två perioder som särskiljs (period 1 motsvarar en konstant torkhastighet, period 2 motsvarar en minskande hastighet). Under den första perioden förblir alla reologiska egenskaper oförändrade, och när luftfuktigheten W = 33,2 är nära det kritiska fuktvärdet börjar de huvudsakliga strukturella och mekaniska parametrarna att öka. Från en luftfuktighet på 33,2 börjar värdet på den elastisk-plastiska deformationsmodulen E närma sig värdet på den villkorliga elasticitetsmodulen E, och den plastiska deformationen dämpas och produkterna får huvudsakligen elastiska egenskaper.

På ris . Figur 4 visar kurvorna för ändringar i pastarörets maximala spänning under torkningsprocessen. Kurvorna har två karaktäristiska sektioner. Böjningspunkten ligger på gränsen för övergången från den första till den andra torkperioden, som samtidigt motsvarar övergången från ämnets plastiska tillstånd till den elastiska. I experimenten är produkternas initiala fuktighet och maximala tryckspänning desamma W = 45 % , m ax = 105 kPa. Som ett resultat av hygrotermisk behandling fuktas produkterna till W = 54,6 % och samtidigt ökar den maximala tryckspänningen till max = 200 kPa. Redan från detta ögonblick är skillnaden mellan värdena för den maximala tryckspänningen för produkter som utsätts för hygrotermisk behandling och utan den lika med 100 kPa, och i slutet av torkningen vid W = 16% ökar denna skillnad till 750 kPa,

Övergångspunkterna från en rak sektion till en krökt sektion sammanfaller inte vare sig i fukthalt eller i värdet av maximal tryckspänning. Övergången till ett elastiskt tillstånd i pasta som utsätts för hygrotermisk behandling sker före schemat (med 4–5 %) jämfört med produkter utan behandling. Av de givna graferna följer att hygrotermisk behandling av produkter leder till en betydande förstärkning av dem. Under torkningsprocessen minskar många material, inklusive pasta, sin storlek, d.v.s. krympning uppstår. Om torkningsprocessen utförs felaktigt spricker pastan. Anledningen till det senare är den ojämna krympningen av skikten av det torkade materialet. Intensiva torkningslägen för pasta begränsas av deras krympning.